Proses 3D printing di mulai dengan pembuatan desain digital menggunakan perangkat lunak Computer-Aided Design (CAD). Setelah desain selesai, file tersebut di pecah menjadi lapisan-lapisan tipis menggunakan perangkat lunak slicing yang khusus, kemudian di kirim ke printer 3D.

Printer 3D kemudian mencetak objek dengan menambahkan lapisan material , satu per satu hingga objek lengkap terbentuk. Material yang digunakan dalam 3d printing bisa beragam, termasuk plastik, logam, resin, dan bahkan bahan biologis. Ada beberapa metode utama dalam proses 3D printing, seperti:

Fused Deposition Modeling (FDM):

Menggunakan filamen berbahan termoplastik seperti PLA+, ABS, yang di lelehkan dan di tumpuk secara berlapis. Filamen dipanaskan dan di lelehkan melalalui nozel panas, dan ekstrusi dalam suatu pola. Setelah ekstrusi panas, filamen di endapkan pada lapisan material padat sebelumnya, dan alas cetak di turunkan pada parameter yang di tentukan sehingga lapisan-lapisan tersebut dapat menyatu.

Kelebihan FDM

- Biaya Terjangkau: Filamen plastik yang di gunakan dalam FDM biasanya lebih murah dan tersedia dalam berbagai jenis.

- Kemudahan Penggunaan: Mesin FDM sering kali di lengkapi dengan antarmuka pengguna yang sederhana dan intuitif, membuatnya lebih mudah di gunakan, terutama untuk pemula.

- Variasi Material: Berbagai jenis filamen tersedia, termasuk PLA, ABS, PETG, dan banyak lagi. Filamen ini memiliki karakteristik yang berbeda, memungkinkan untuk berbagai aplikasi.

Kekurangan FDM

- Kualitas Permukaan: Permukaan hasil cetakan FDM sering kali kurang halus dan memerlukan finishing tambahan. Ada garis lapisan yang terlihat pada objek cetakan yang bisa mempengaruhi estetika dan fungsionalitas.

- Kekuataan dan Ketahanan: Hasil cetakan FDM mungkin tidak sekuat atau setahan lama seperti yang di hasilkan oleh metode lain seperti SLS atau SLA. Terutama jika desain memerlukan ketahanan struktural yang tinggi.

- Waktu Cetak: Proses cetak bisa memakan waktu lama, terutama untuk objek besar atau desain yang kompleks. Setiap lapisan di cetak secara berurutan, yang dapat mempengaruhi kecepatan keseluruhan.

Selective Laser Sintering (SLS):

SLS adalah teknik pembuatan aditif yang menggunakan laser untuk menyinter (melebur) partikel-partikel serbuk plastik, logam, atau bahan lainnya. Proses ini di lakukan dalam sebuah ruang bertekanan rendah yang di isi dengan serbuk material.

Kelebihan SLS

- Kompleksitas Desain: Dapat mencetak bentuk yang sangat kompleks dan geometris tanpa memerlukan alat cetak tambahan.

- Material Beragam: Mendukung berbagai jenis material, termasuk plastik dan logam.

- Kekuatan dan Durabilitas: Produk yang dihasilkan umumnya memiliki kekuatan dan durabilitas yang baik, cocok untuk aplikasi fungsional.

Kekurangan SLS

- Biaya: Bahan baku cenderung lebih mahal.

- Kualitas Surface: Permukaan cetakan mungkin memerlukan pemrosesan lebih lanjut untuk mencapai kualitas yang di inginkan.

- Waktu Cetak: Proses pencetakan bisa memakan waktu yang cukup lama, tergantung pada ukuran dan kompleksitas model.

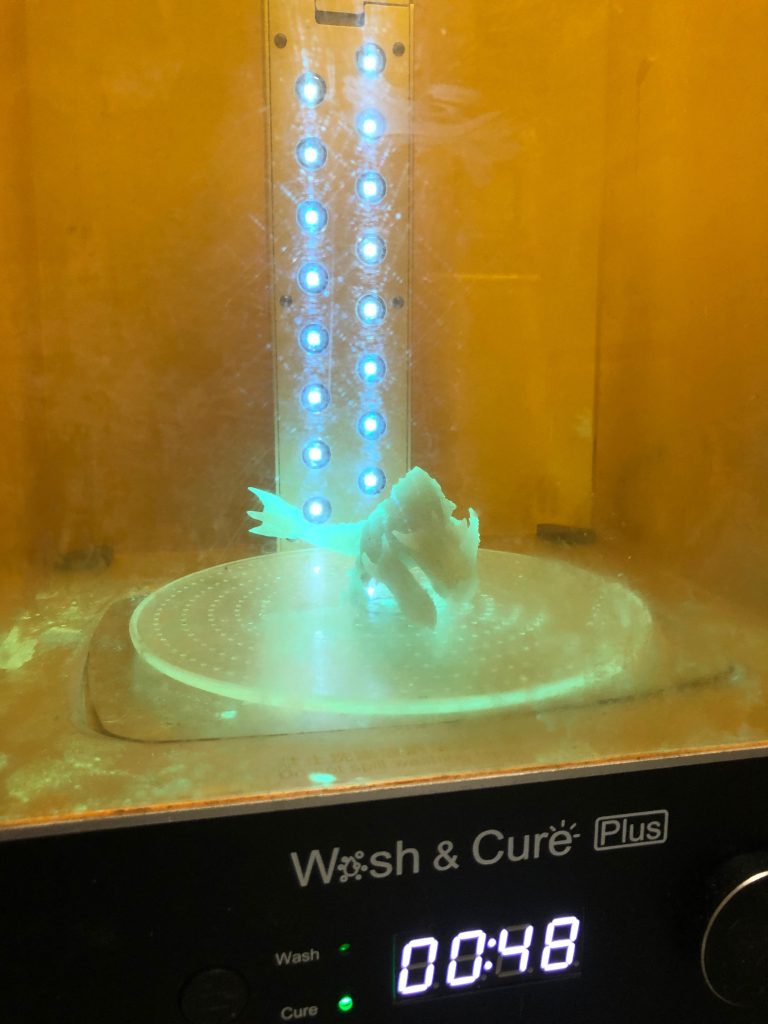

Digital Light Processing (DLP):

Memproyeksikan cahaya untuk mengeraskan lapisan resin cair dengan cepat.

Kelebihan DLP

- Permukaan Halus: Hasil cetakan DLP umumnya memiliki permukaan yang sangat halus dan minim garis lapisan, sehingga sering kali memerlukan sedikit finishing.

- Kecepatan Cetak: DLP biasanya lebih cepat daripada SLA karena menggunakan proyektor untuk mencetak seluruh lapisan sekaligus, bukan hanya memindai satu titik pada satu waktu.

Kekurangan DLP

- Resin Berbahaya: Resin yang digunakan dalam DLP bisa beracun dan memerlukan penanganan dan penyimpanan yang hati-hati. Proses pembersihan dan post-processing juga memerlukan perhatian khusus.

- Biaya: Mesin DLP dan resin khusus cenderung lebih mahal dibandingkan dengan mesin FDM dan filamennya.